同步带传动在工业生产和机械设备中广泛应用,其传动效率的提升对于提高设备性能和工作效率至关重要。以下是几种有效的方法来提升同步带的传动效率:

1. 提高尺寸精度

尺寸精度:同步带的尺寸精度直接影响其与带轮的匹配程度。通过高精度的加工工艺,确保同步带的尺寸精确,可以减少滑动和能量损耗,提高传动效率。

模具设计:设计合适的模具,包括齿形设计和齿距设计,确保同步带的精度和性能。

模具制造:采用数控加工或电火花加工等高精度制造工艺,确保模具的精度和尺寸稳定性。

2. 优化齿形设计

齿形精度:同步带的齿形精度直接影响传动的平稳性和噪音水平。通过精确的加工工艺,可以获得高质量的齿形,减少能量损耗,提高传动效率。

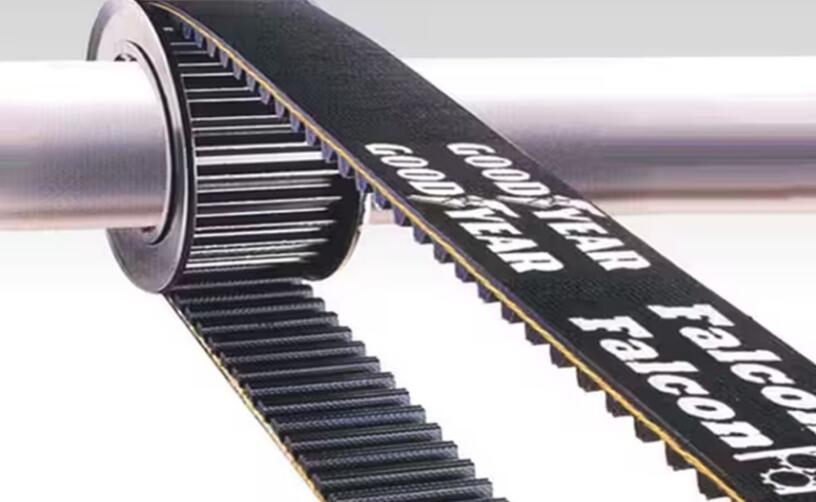

圆弧齿设计:圆弧齿同步带的齿形设计使得齿与槽之间的接触更加平滑,啮合更加紧密,减少了齿轮间的摩擦和磨损,进一步提高传动效率。

高精度传动:圆弧齿同步带的高精度传动适用于需要精确定位的应用场景,如数控机床、激光切割机和3D打印设备。

3. 选用高强度和耐磨材料

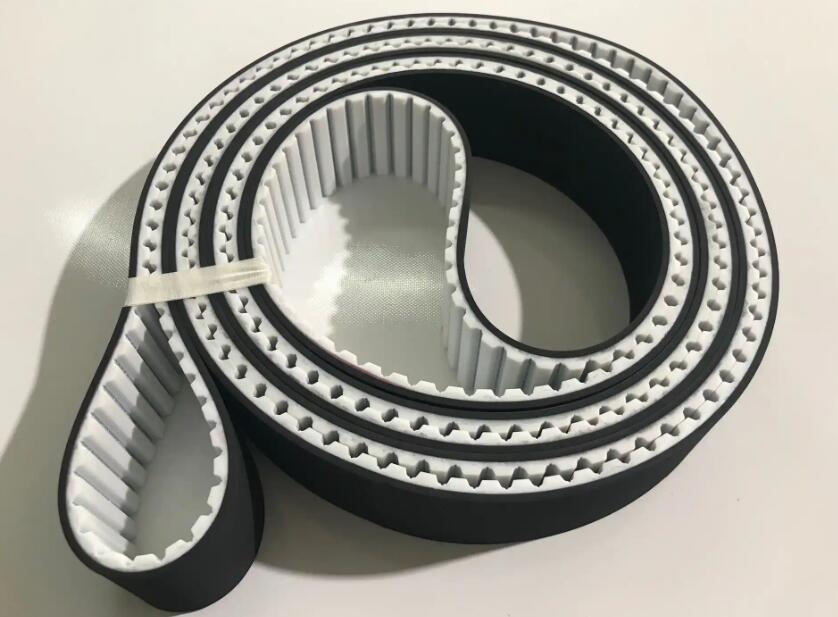

材料选择:选用高强度和耐磨的材料,如高强度橡胶或聚氨酯,可以提高同步带的耐久性和使用寿命。

耐磨性:优质的同步带加工工艺可以提供耐磨性强的同步带,减少齿面磨损和磨屑产生,提高带的使用寿命。

长寿命:高强度和耐磨的同步带能够在恶劣环境和高负载条件下保持稳定的传动性能,减少更换频率和维护成本。

4. 严格的质量控制

检测和质量控制:对成品同步带进行严格的检测,包括尺寸测量、齿形检测等,确保产品符合规格要求。

质量标准:遵循严格的质量标准和检测流程,确保每一批次的同步带都具有相同的高质量。

可靠性:高质量的同步带可以提高系统的可靠性和稳定性,减少故障率。

5. 优化传动系统设计

传动比调整:通过选择不同数量的齿和带轮的配合,可以实现精确的传动比调整,满足不同应用场景的需求。

系统优化:优化整个传动系统的布局和设计,减少不必要的能量损耗,提高整体效率。

可定制化设计:根据用户的具体需求进行定制化设计,包括带的长度、宽度、齿型和开口形状等,提高传动效率和工作可靠性。

6. 减少噪音和振动

减震设计:同步带的齿形结构可以减少传动过程中的冲击和振动,有效降低噪音和振动的产生。

低噪音:高精度的齿形设计和制造可以减小同步带在运行过程中的噪音和振动,提升工作环境的舒适性和安全性。

稳定性:减少噪音和振动可以提高传动系统的稳定性和可靠性。

总之,通过提高尺寸精度、优化齿形设计、选用高强度和耐磨材料、严格的质量控制、优化传动系统设计以及减少噪音和振动,可以显著提升同步带传动效率。这些方法不仅能够提高设备的性能和工作效率,还能降低维护成本,延长同步带的使用寿命。

| 文章关键词:同步带,同步带传动,同步带厂家,同步带生产厂家,同步带公司,同步带传动效率 | ||

| 同步带轮传动比的选择技巧 (2024/12/6 关注度:365) |

| 同步带轮型号齿形参数介绍 (2024/12/6 关注度:385) |

| 延伸阅读 | |||||||||||||||||||||

|