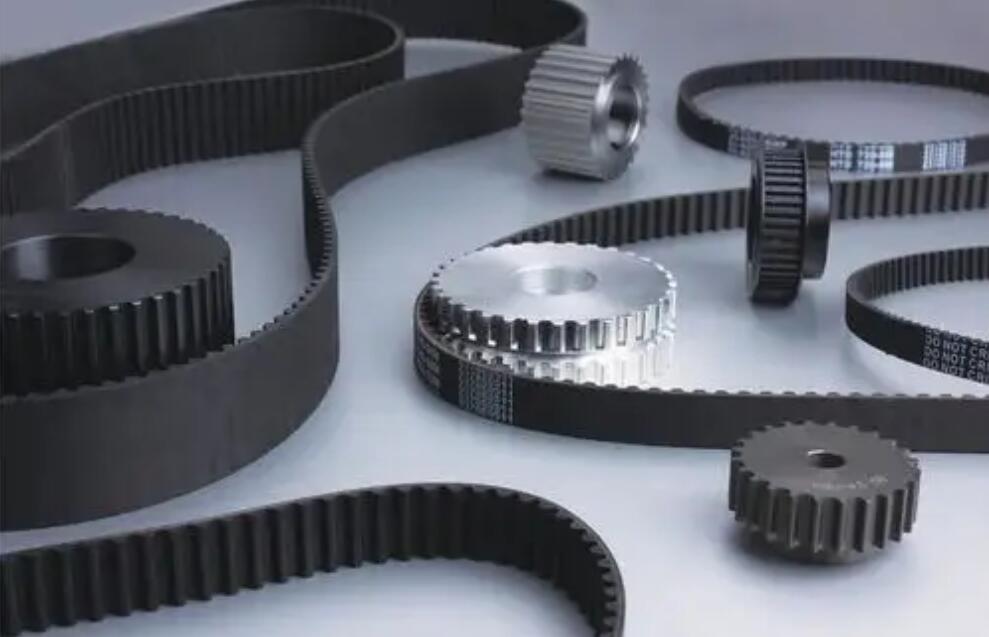

人工智能在数控机床同步带轮设备维护中的应用场景主要有以下几个方面:

故障诊断与预测

实时监测与异常检测:通过在数控机床同步带轮设备上安装各类传感器,如振动传感器、温度传感器、位移传感器等,实时采集设备运行过程中的数据。利用机器学习算法对这些数据进行分析,建立设备正常运行的模型,一旦数据出现偏离正常范围的情况,系统能够及时检测到异常,发出警报,提示可能存在的故障。

故障诊断与定位:当检测到设备出现异常后,利用人工智能中的深度学习算法,如卷积神经网络(CNN)等,对大量的历史故障数据和对应的设备运行状态数据进行学习和训练,从而能够快速准确地诊断出故障的类型和具体位置,为维修人员提供精准的维修方向,减少故障排查时间。

故障预测与剩余寿命评估:基于设备的历史运行数据和实时监测数据,运用机器学习算法建立故障预测模型,预测设备未来可能出现的故障时间和故障模式,提前安排维护计划,避免设备突然故障导致的停机损失。同时,还可以对同步带轮的剩余使用寿命进行评估,合理安排设备的更换和维修时机。

维护计划优化

个性化维护计划制定:根据每台数控机床同步带轮设备的具体使用情况、运行环境、历史故障记录等因素,利用人工智能算法制定个性化的维护计划,避免过度维护或维护不足的情况发生,降低维护成本的同时提高设备的可靠性和可用性。

维护时机优化:结合故障预测结果和设备的实际运行状态,动态调整维护时机,使维护工作能够在最合适的时间进行,最大限度地减少设备停机时间,提高生产效率。例如,当预测到设备即将出现故障时,提前安排维护,而对于运行状态良好的设备,则适当延长维护周期。

远程监控与协作

远程设备监控:借助物联网技术,将数控机床同步带轮设备连接到互联网,实现远程监控。维护人员可以通过手机、电脑等终端设备随时随地查看设备的运行状态、实时数据和故障报警信息,及时掌握设备的情况,对突发故障进行快速响应,提高故障处理效率。

远程协作与专家支持:在遇到复杂故障或需要专业技术支持时,通过视频会议、远程协助等技术,让现场维护人员与远程的专家进行实时沟通和协作。专家可以通过远程查看设备数据、视频图像等信息,为现场维护人员提供诊断建议和维修指导,提高故障解决的速度和准确性。

质量检测与评估

加工质量检测:利用机器视觉技术和深度学习算法,对同步带轮加工后的产品质量进行检测,包括尺寸精度、表面粗糙度、齿形精度等方面的检测,能够快速准确地识别出不合格产品,及时进行调整和改进,提高产品质量的稳定性。

设备性能评估:通过对设备运行过程中的各项数据进行分析和评估,如同步带轮的传动效率、电机的负载情况、刀具的磨损情况等,全面了解设备的性能状态,为设备的维护和优化提供依据,确保设备始终处于良好的运行状态。

智能助手与知识管理

智能维修助手:开发智能维修助手系统,利用自然语言处理技术,使维护人员可以通过语音或文字输入的方式向系统咨询问题,系统能够自动理解问题并提供相关的维修建议、操作指南、故障案例等信息,帮助维护人员快速解决问题,提高维修效率。

知识管理与共享:利用人工智能技术对设备维护过程中积累的知识和经验进行管理和共享,如故障案例库、维修手册、技术资料等,方便维护人员随时查阅和学习,提高维护人员的技术水平和工作效率,同时避免知识的流失。

| 文章关键词:数控机床同步带轮,人工智能应用,人工智能应用场景,人工智能,同步带轮定制,同步带轮定制公司,数控机床同步带轮设备维护,数控机床同步带轮设备,维护数控机床同步带轮设备,AI系统,AI,AI应用,AI技术,同步带轮,同步轮,数控机床,同步带轮生产厂家 | ||

| 数控机床同步带轮设备维护中,AI技术如何进行故障预测? (2025/1/1 关注度:181) |

| 人工智能在数控机床同步带轮设备维护中的发展趋势 (2025/1/4 关注度:138) |

| 延伸阅读 | |||||||||||||||||||||

|