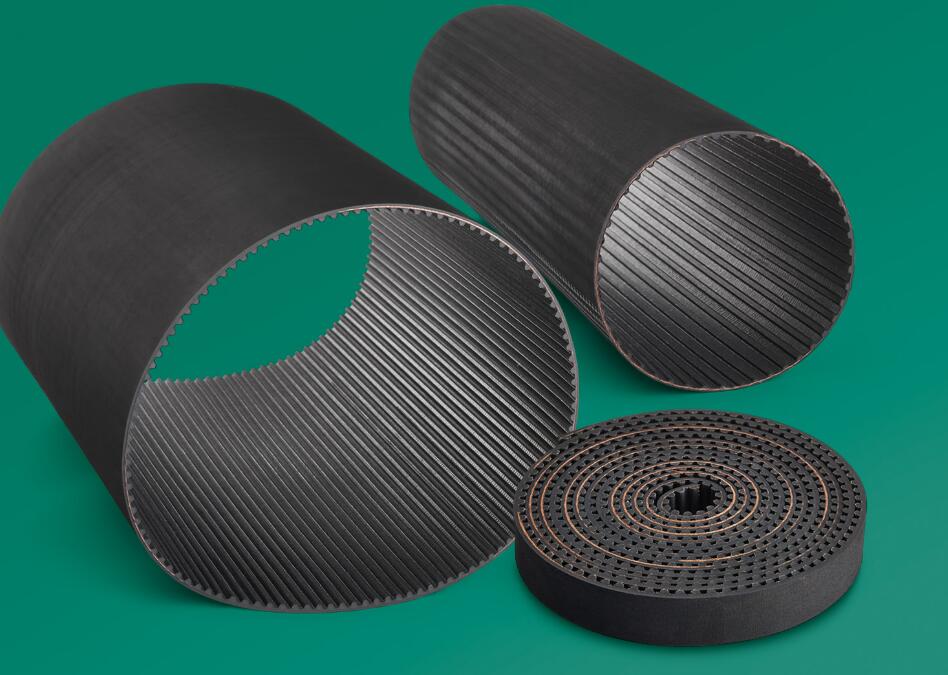

人工智能在数控机床同步带轮加工中的应用如下:

设计阶段

优化设计参数:根据数控机床的具体工作要求,如加工精度、负载能力、传动比等,利用人工智能算法对同步带轮的齿形、尺寸、材料等参数进行优化设计。通过模拟不同设计方案下的性能表现,选择出最适合的同步带轮设计方案,提高同步带轮的传动效率、精度和使用寿命等。

应力分析与可靠性评估:借助人工智能技术进行应力分析,确保同步带轮在承受负载时的稳定性和可靠性。通过对大量的应力数据进行学习和分析,建立应力分析模型,快速准确地评估同步带轮在不同工况下的应力分布和疲劳寿命,为设计提供科学依据。

加工阶段

工艺仿真与优化:通过 AI 技术进行工艺仿真,模拟同步带轮的加工过程,优化加工路径和方法,减少刀具更换次数,提高加工效率。根据同步带轮的几何形状、材料特性和加工要求,选择最佳的刀具路径和切削参数,降低加工成本和加工时间。

实时监控与质量控制:利用 AI 技术实时监控加工过程中的各项参数,如刀具磨损情况、切削力、振动、温度等,确保加工精度和质量。通过对这些参数的分析和处理,及时发现加工过程中的异常情况,如刀具破损、工件变形等,并采取相应的措施进行调整和纠正,提高产品的合格率。

刀具磨损监测与管理:实时监测刀具在加工同步带轮过程中的磨损情况,预测刀具的使用寿命,提前进行刀具更换或调整,避免因刀具磨损导致的加工质量下降和停机时间增加。通过对刀具磨损数据的分析和建模,实现对刀具磨损的准确预测和智能管理。

检测与维护阶段

智能质量检测:结合机器视觉、激光测量等高精度检测技术,对同步带轮的加工尺寸、形状、表面质量等进行实时检测。利用深度学习算法对检测图像或数据进行分析和处理,实现对同步带轮加工质量的高精度检测和快速判断,及时发现不合格产品并进行调整。

故障诊断与预测性维护:通过在数控机床中安装传感器收集同步带轮的运行数据,如转速、振动、温度等,利用机器学习和深度学习算法对这些数据进行分析和处理,建立故障诊断模型。实现对同步带轮的故障智能识别和诊断,及时发现同步带轮的故障隐患,减少因故障导致的加工质量问题和停机时间。并根据对同步带轮运行数据的持续监测和分析,利用人工智能算法预测同步带轮的使用寿命和故障时间,提前进行维护和更换。

| 文章关键词:数控机床同步带轮加工,数控机床同步带轮加工厂家,数控机床同步带轮,人工智能应用,人工智能,同步带轮定制,同步带轮定制公司,AI系统,AI,AI应用,AI技术,同步带轮,同步轮,数控机床 | ||

| 人工智能如何保证数控机床同步带轮的加工质量? (2025/1/3 关注度:80) |

| 应用人工智能算法进行数控机床同步带轮加工的成本高吗? (2025/1/7 关注度:96) |

| 延伸阅读 | |||||||||||||||||||||

|