工艺流程优化

优化工艺流程是提升模具加工效率的重要手段。首先,需要对加工流程进行全面的分析和评估,找出存在的问题和瓶颈。其次,根据加工的不同工序,制定详细的生产计划和操作规程,明确责任和任务分工,确保流程的顺畅和高效。另外,应用先进的生产工艺和设备,可以大大提高加工效率。例如,采用数控加工设备、激光切割技术等先进的加工工艺,能够减少人为因素的干扰,提高产品的精度和质量。

材料选择优化

材料是模具制造的基础,对模具的性能和寿命有直接影响。在进行材料选择时,需根据模具的用途、使用环境、制造成本等综合因素进行评估和选择。常用的金属材料有工具钢、合金钢、高速钢等。在选用金属材料时,需综合考虑模具工作环境的温度、压力、腐蚀等因素,选择具有高硬度、高强度、高耐磨性的金属材料,以提高模具的工作寿命和稳定性。

设计优化应用

模具的设计对于制造工艺的优化至关重要。合理的设计能够减少加工难度,提高生产效率,降低模具制造成本。在模具设计中,应尽量减少冗余结构和部件。合理使用标准件和常用部件,可以简化模具结构,减少零件数量,降低制造成本,提高加工效率。此外,通过设计优化,可以减少模具的重量,降低模具的惯性力,提高模具的稳定性和精度。

模具工艺参数优化与监控

模具温度直接影响材料的流动性,从而影响材料在模具型腔内的填充和尺寸精度。模具温度影响材料的取向和结晶结构,对材料的机械性能和尺寸稳定性产生影响。因此,对模具工艺参数进行优化和监控是非常重要的。

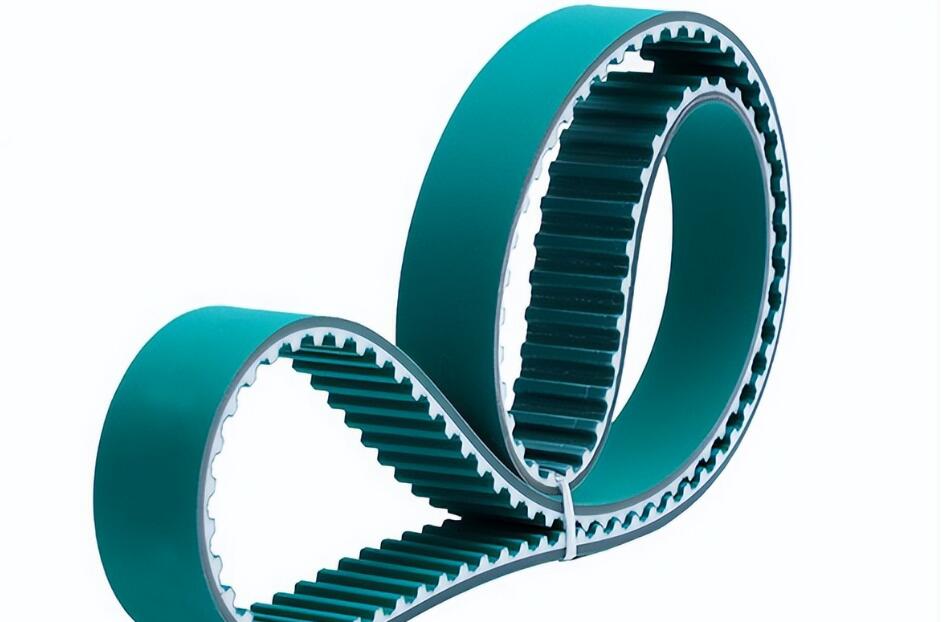

综上所述,同步带模具加工工艺优化是一个系统工程,需要从工艺流程、材料选择、设计优化、工艺参数优化等多个方面进行综合考虑和实施。通过不断的优化和改进,可以提高模具的制造效率和质量,降低制造成本,满足市场需求。

| 文章关键词:同步带模具加工,同步带模具,同步带模具加工工艺,同步带,同步带定制,同步带加工,同步带加工厂家,同步带定制厂家,同步带公司 | ||

| 同步带模具设计优化技巧 (2024/12/23 关注度:80) |

| 同步带模具材料选型指南 (2024/12/23 关注度:93) |

| 延伸阅读 | |||||||||||||||||||||

|