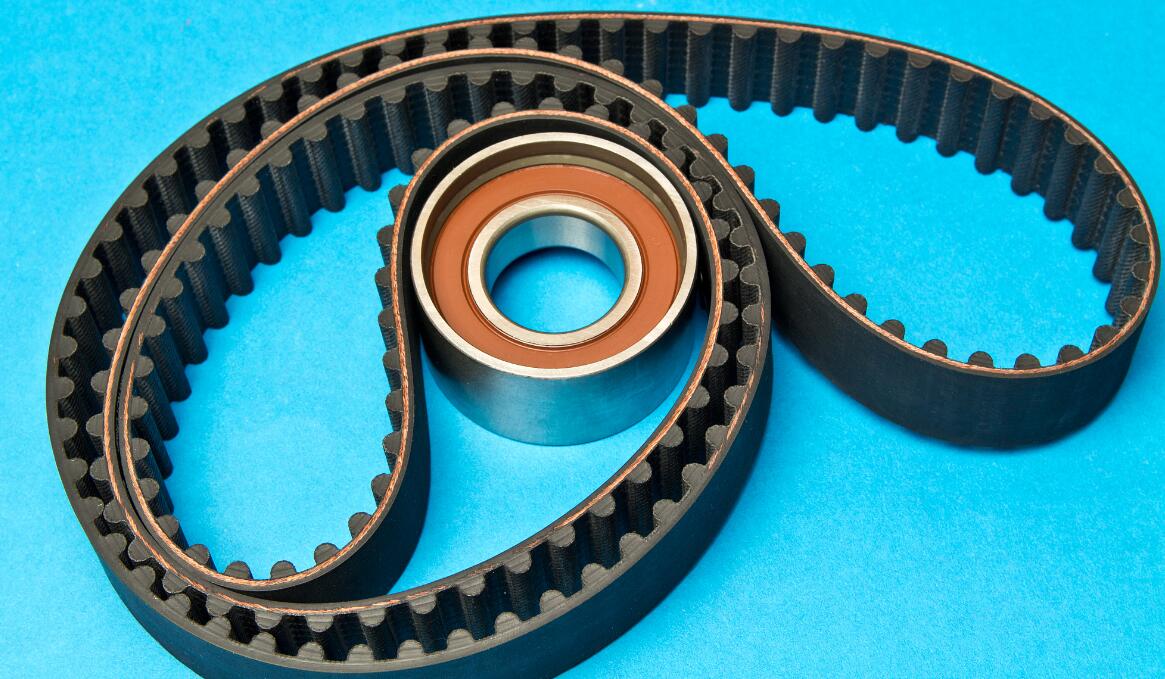

同步带齿形设计对其传动效率有着显著的影响。以下是齿形设计如何影响传动效率的几个关键方面:

1. 齿形匹配优异

同步带采用齿形匹配的传动方式,可以使齿轮和同步带之间形成稳定的滚动摩擦,进而实现高效的能量传递。这种设计减少了滑动摩擦,提高了能量传递的效率。

2. 不会发生打滑

同步带与齿轮之间的啮合形式可以有效避免打滑,保障了传动的可靠性与稳定性,也使其传动效率更高。这种设计确保了即使在高负载条件下,同步带也能保持高效的传动效率。

3. 保持恒定的张力

同步带可以通过合理的张力控制,保持带的紧密与合适的张力,从而实现更好的传动效果与传动效率。适当的张力控制不仅提高了传动效率,还延长了同步带的使用寿命。

4. 齿形角的设计

同步带轮的齿形角是决定同步带传动系统性能的关键参数之一。合适的齿形角能够使同步带与带轮之间的啮合更加紧密,减少滑动,从而提高传动效率。而较小的齿形角可能导致啮合不良,增加能量损失;而较大的齿形角可能会导致过度的应力集中,同样影响效率。

5. 减少能量损失

通过优化齿形参数的设计,可以有效减少传动过程中能量的损耗,提高机械设备的整体工作效率。合理的齿形参数设计可以减小传动过程中的摩擦和能量损耗,提高传动的效率,使能源的转化更加高效。

综上所述,同步带齿形设计通过优化齿形匹配、防止打滑、保持恒定张力、合理设计齿形角以及减少能量损失等方式,显著提升了传动效率。这些设计特点使得同步带在各种应用场景中表现出色,尤其是在需要高效、稳定传动的场合。

| 文章关键词:同步带齿形设计,同步带设计,同步带齿形,同步带,同步带定制,同步带加工,同步带生产厂家,同步带公司 | ||

| 同步带轮加工自动化技术应用 (2024/12/23 关注度:71) |

| 没有了 |

| 延伸阅读 | |||||||||||

|