一、硫化温度与橡胶种类的关系

不同橡胶的硫化温度范围

对于天然橡胶(NR),最宜在143℃以下,最高不能超过160℃。因为高温易引起橡胶分子链的裂解破坏,乃至发生交联键的断裂、硫化返原现象,导致硫化胶的强伸性能下降,天然橡胶在这个温度范围内能较好地保持性能。

顺丁橡胶(BR)、异戊橡胶(IR)最好在151℃以下,最高不超过170℃。

丁苯橡胶(SBR)、丁腈橡胶(NBR)可采用150 - 190℃,最高不超过190℃。

丁基橡胶(IIR)和三元乙丙橡胶(EPDM)可采用160 - 180℃,最高不超过200℃。

硅橡胶(Q)和氟橡胶(FPM)可采用150 - 170℃进行一次硫化和200 - 220℃高温长时间二次硫化。

二、硫化温度对硫化反应的影响

温度与反应速度

硫化温度是橡胶发生硫化反应的基本条件之一,和一般的化学反应一样,随着温度的升高,硫化反应速度加快,生产效率高,易于生成较多的低硫交联键;反之,硫化温度低,硫化速度慢,生产效率低,易于生成较多的多硫交联键。但不能无限制地提高硫化温度,一般硫化温度越高胶料物理机械性能越低,过高的温度会引起橡胶分子链的裂解,使性能下降且工艺控制困难。

温度与硫化均匀性

橡胶是热的不良导体,对于厚橡胶制品,采用高温硫化很难使内外层胶料同时达到硫化曲线的平坦区间,有时造成制品内部处于欠硫或恰好正硫化时,表面已过硫。而且硫化温度越高,这种现象越易发生且外表过硫程度越大。因此,为保证多部件制品及厚壁制品的均匀硫化,除需在配方设计时充分考虑胶料的硫化平坦性外,在硫化温度的选择上也应考虑硫化程度低些或采取逐步升温的方法。而对结构简单的薄壁制品,硫化温度可高一些。

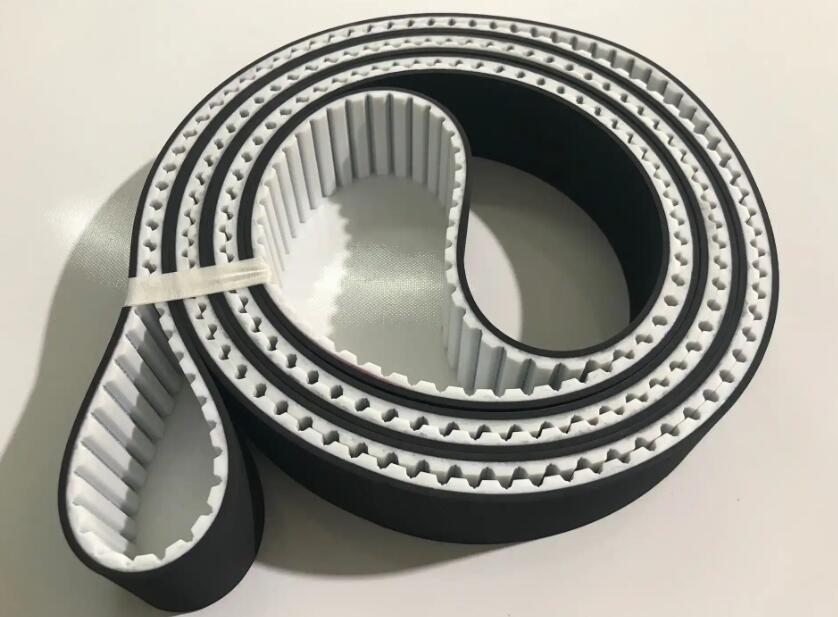

三、同步带硫化温度控制的设备相关

加热方式与温度控制

硫化机加热方式有多种,例如电加热、蒸汽加热、导热油加热等。不同的加热方式,对硫化温度的控制和稳定程度有所不同,需要根据实际情况选择适合的加热方式来控制硫化温度。例如电加热方式便于精确控制温度,但可能存在局部温度不均匀的情况;蒸汽加热的温度相对稳定,但设备较为复杂。

温度控制和监测设备的维护

硫化机加热温度的控制和监测设备,需要经常进行检查和维护,确保其稳定运行。例如,对温度控制器、传感器等进行定期校验和调试,确保数据准确可靠,防止控制误差导致温度不均匀等问题。

四、同步带硫化温度控制的其他影响因素

硫化体系与温度选择

不同的硫化体系具有不同的硫化特性,有的所需活化温度高,有的所需活化温度低。因此,也要根据配方中的硫化体系相应地选择适合它的硫化温度。当促进剂的活性温度较低或制品要求高拉伸性、较低定伸应力和硬度时,硫化温度可低些;当促进剂的活性温度较高或制品要求高定伸应力和硬度、低伸长率时,硫化温度可高些。

产品结构与硫化温度

对于同步带这种产品,其结构特点也会影响硫化温度的选择。如果同步带结构复杂,厚度较大,在硫化时为了保证内部和外部硫化程度的均匀性,可能需要采用相对较低的硫化温度或者采用逐步升温的方式,避免出现外层过硫而内部欠硫的情况;如果同步带结构简单且较薄,可以适当提高硫化温度以提高生产效率。

| 文章关键词:同步带硫化过程,同步带硫化,同步带制造工艺,同步带制造,同步带,同步带生产厂家,同步带公司,同步带厂家,同步带服务商,同步带提供商 | ||

| 聚酰亚胺同步带的制造工艺 (2024/12/27 关注度:74) |

| 聚酰亚胺同步带的机械性能测试 (2024/12/27 关注度:73) |

| 延伸阅读 | |||||||||||||||||||||

|