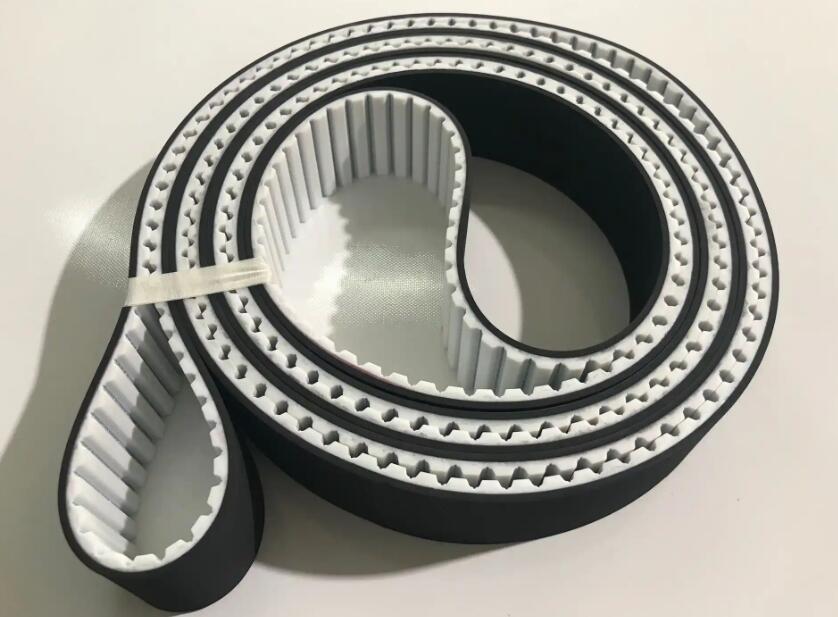

优化同步带模具冷却效率对于提高生产效率和产品质量至关重要。以下是几种优化方法:

使用冷却管

一种有效的优化方法是在模具中加入冷却管。例如,半圆弧齿聚氨酯同步带成型模具中,冷却管呈螺旋状设置,采用压铸铝合金制成,可以提高冷却效率。

优化模具设计

模具设计是影响冷却效率的关键因素之一。通过合理设计模具的结构,比如增加冷却通道的数量和长度,可以提高冷却效率。此外,模具的材质也会影响热传导效率,选择导热性能好的材料可以进一步优化冷却效果。

控制冷却剂流速

冷却剂的流速对传热效率有很大影响。增加冷却剂流速可以提高湍流程度,从而增强热传递效率。建议在要求高性能冷却和明确温度控制的所有系统中使用钻制水道系统,以保证冷却剂的流速和分布。

实时监控和调节

使用内置流量计等设备实时监控冷却系统的运行状态,并根据实际情况调节冷却剂的流量和温度,可以确保模具始终处于最佳的冷却状态下工作。

专利技术的应用

关注行业内的专利技术,如广东鸿图科技股份有限公司取得的一种用于模具浇口的冷却结构专利,这种专利技术能有效提升浇口冷却速度,提高生产效率。

总之,通过上述方法,可以显著提高同步带模具冷却效率,从而提升生产效率和产品质量。

| 文章关键词:同步带模具冷却效率优化,同步带模具冷却效率,同步带模具冷却系统,同步带模具,同步带,同步带定制,同步带加工,同步带加工厂家,同步带定制厂家,同步带公司 | ||

| 同步带模具冷却介质导热系数对比 (2025/1/12 关注度:94) |

| 同步带调整常见误区 (2025/1/13 关注度:163) |

| 延伸阅读 | |||||||||||||||||||||

|