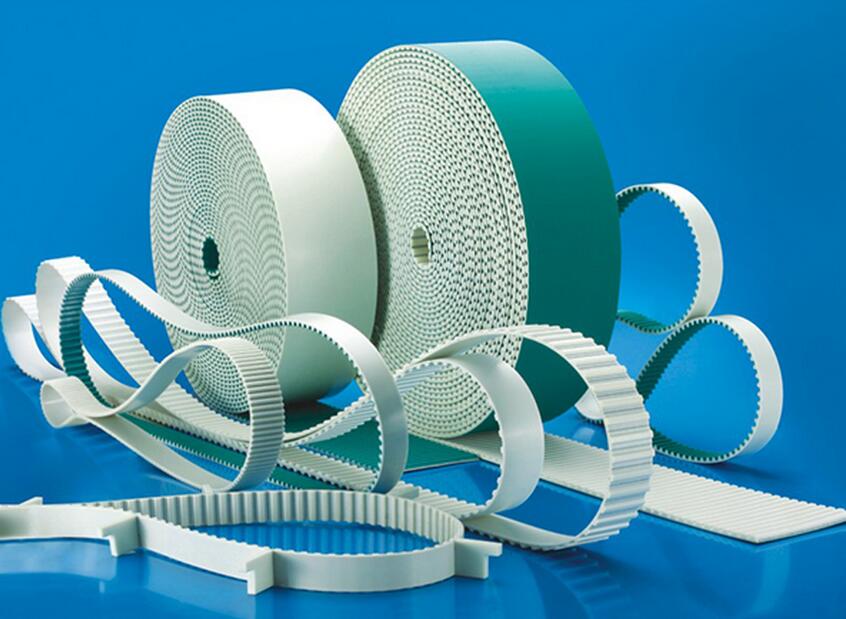

一、满足同步带规格要求

尺寸精度方面

要保证同步带模具设计能使同步带达到所需的尺寸精度,这是确保同步带准确匹配和良好传动效率的基础。例如在同步带的长度、宽度等基本尺寸方面,模具设计必须精确,否则生产出的同步带可能无法适配相应的传动设备,影响传动效果。

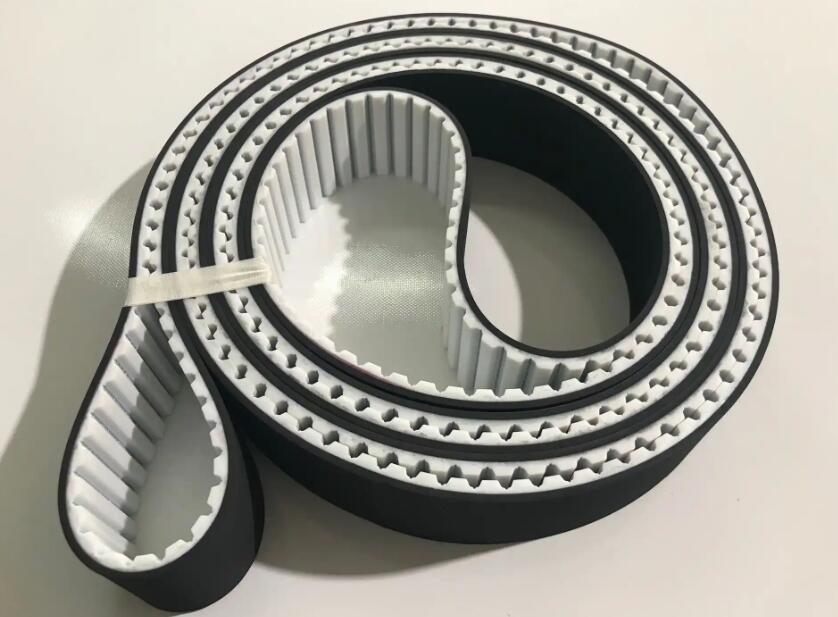

齿形精度方面

同步带的齿形精度直接关系到传动的平稳性和噪音水平。模具设计要能制造出高质量的齿形,精确的齿形可以提高传动效率并且减小噪音。不同类型的同步带(如梯形齿同步带、圆弧齿同步带等)其齿形设计要求不同,模具需根据具体的齿形要求进行设计,包括齿的形状、齿高、齿厚等参数的精准确定。

二、考虑材料特性

材料的可加工性

如果选择的模具材料可加工性差,在制造模具过程中会面临诸多困难,例如难以进行切割、成型等操作。像一些硬度极高且韧性强的特殊合金材料,加工时可能需要特殊的刀具和加工工艺,这会增加成本和加工难度。所以要根据现有的加工技术和设备,选择可加工性良好的模具材料,如常用的模具钢等,方便进行数控加工或电火花加工等制造工艺。

材料的强度和耐磨性

同步带模具在使用过程中会承受一定的压力和摩擦,需要有足够的强度和耐磨性。如果模具材料强度不足,在长期使用或承受较大压力时可能会发生变形,影响同步带的尺寸精度和齿形精度。耐磨性差则会导致模具表面磨损过快,使生产出的同步带精度逐渐下降,缩短模具的使用寿命。

三、模具结构设计

成型结构的合理性

例如在同步带张紧轮模具设计中,如果采用注塑模具,其成型部分的结构设计要考虑到塑料的流动特性。要确保在注塑过程中,塑料能够均匀地填充到模具的各个部位,形成完整、精确的同步带轮形状。对于粉末冶金模具,如同步带轮粉末冶金成形模具,要根据粉末冶金的工艺特点设计合理的成型结构,像采用不等高零件成形模具设计原理,确保不同高度区域密度近乎相等,满足同步带轮的结构要求。

脱模机构的有效性

设计的脱模机构要能够顺利地将成型后的同步带或同步带轮从模具中取出。如果脱模机构设计不合理,可能会导致脱模困难,甚至损坏同步带或同步带轮产品。例如在注塑模具中,要根据产品的形状和结构特点设计合适的顶出机构,保证在脱模时产品受力均匀,不变形。

四、成本与生产效率

成本控制

在同步带模具设计时要综合考虑成本因素。一方面是材料成本,选择合适的模具材料,既满足模具的性能要求又不会造成材料浪费或过度使用昂贵材料。另一方面是加工成本,例如避免设计过于复杂的结构导致加工难度增大、加工时间延长,从而增加加工成本。合理的模具设计应该在保证质量的前提下,尽可能降低成本。

生产效率提升

模具结构应有利于提高生产效率。例如采用一模多腔的设计可以在一次成型过程中生产多个同步带或同步带轮产品,提高生产效率。同时,模具的装卸、清理等操作如果设计得简便快捷,也能减少生产过程中的停机时间,提升整体生产效率。

| 文章关键词:同步带模具设计,同步带模具,设计同步带模具,同步带,同步带定制,同步带加工,同步带加工厂家,同步带定制厂家,同步带公司 | ||

| 同步带模具加工的常见质量问题 (2025/1/11 关注度:99) |

| 同步带模具加工技术要点 (2025/1/11 关注度:90) |

| 延伸阅读 | |||||||||||||||||||||

|