冷却系统安全操作规程优化方案

现状分析

当前的冷却系统安全操作规程存在多个问题,包括操作规程不够明确、过于复杂、缺乏针对性以及更新不及时等。这些问题可能导致操作人员误解、难以掌握、无法应对特殊情况以及使用过时的方法,从而增加了操作风险和设备损坏的风险。

优化原则

安全第一原则:确保操作人员和设备的安全。

实用性原则:操作规程应简洁明了,易于理解和执行。

优化内容

明确操作规程:制定详细的操作规程,减少模糊地带,提高操作的明确性。

简化操作流程:优化流程设计,使其更加直观易懂。

增加针对性指导:针对特殊情况制定详细的应对措施。

定期更新规程:及时更新操作规程,确保其反映最新的安全实践和技术进展。

培训与推广

培训方式:采用现场讲解、实际操作、案例分析等多种方式进行培训。

培训内容:包括操作规程、安全知识、设备维护等。

培训效果反馈:收集学员反馈,持续改进培训内容和方式。

执行监督

建立监督小组:由专业人员组成,负责监督操作规程的执行情况。

定期反馈与培训:将监督结果反馈给相关人员,并进行针对性的培训。

制定监督计划:明确监督时间、频率和内容,确保监督工作的系统性和全面性。

注塑模具芯部冷却技术优化方案研究

现状分析

注塑模具芯部冷却技术目前主要采用水冷却的方式,存在温度过高导致产品变形、缺陷等问题,以及温度过低影响生产效率的情况。

优化方案研究

优化芯部结构:增大芯部表面积,提高散热效果。

使用优质冷却水:提高冷却效率,延长模具使用寿命。

采用新型冷却技术:如气体冷却技术,形成气体膜降温。

加强数据监测:实时监测芯部温度、压力等数据,及时调整。

通过上述优化措施,可以有效提高注塑模具芯部冷却技术的效果,进而提升生产效率和产品质量。

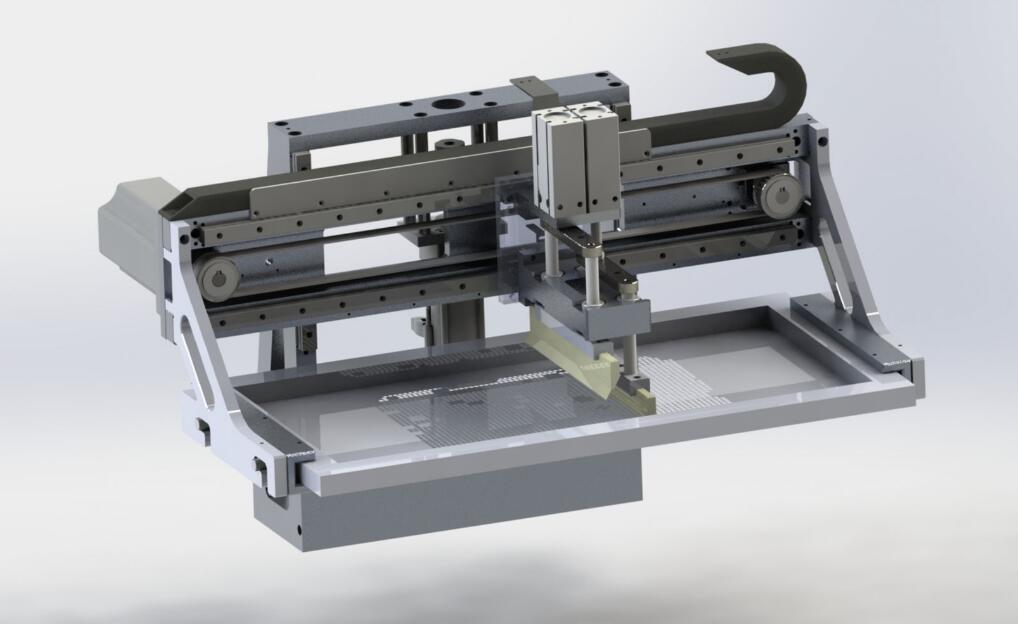

高效模具冷却系统的设计关键

设计关键点

保持适当距离:冷却系统与产品及分模线之间保持恰当距离。

实现热交换:确保冷却管路能充分实现融胶与周围模具钢材之间的热交换。

控制流动形式:采用湍流形式,最大化带走模具金属的热量。

创新技术应用

异形水路镶件:应用异形水路镶件和特制的O型分流器,优化冷却效果。

铍铜材料:使用铍铜等材料促进水路的热交换,提高冷却效率。

模板冷却技术

创新分流器设计:创建优化贯穿整个模板或型芯型腔的循环系统,实现均匀冷却。

单层模板水路:通过单层模板水路实现多型芯或型腔周围的均匀冷却,无需多层水路或更厚的模板。

冷却水路排布

合理布局:模板水路钻孔加工为一层或多层水路,合理安排水路之间的距离和产品距离。

总之,通过这些优化设计和创新技术的应用,可以显著提高模具冷却系统的效率和效果,从而提升整体生产性能和产品质量。

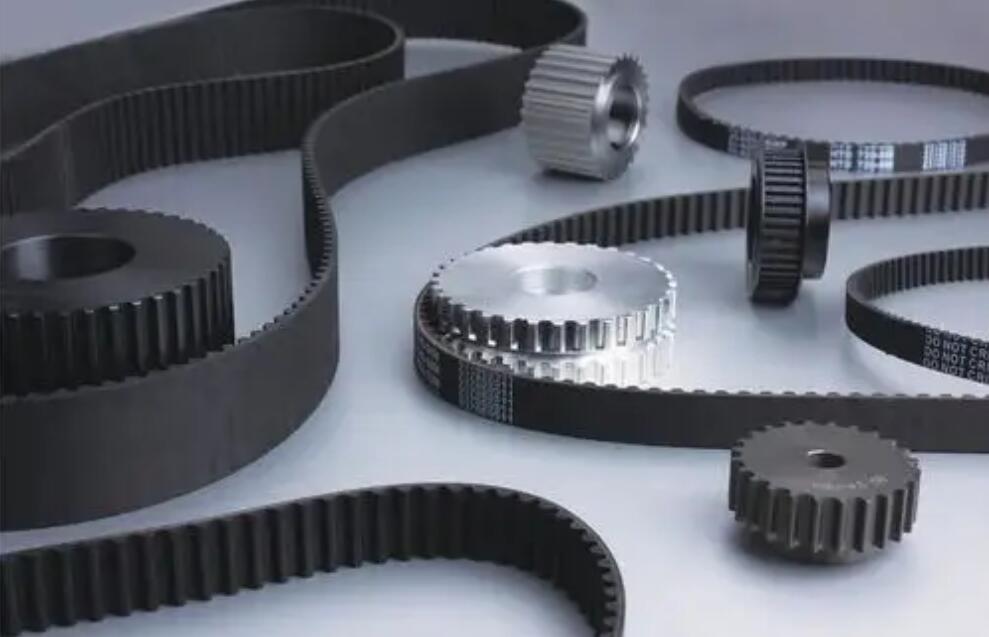

| 文章关键词:同步带模具冷却系统,同步带模具冷却,同步带模具冷却系统优化,设计同步带模具,同步带模具,同步带,同步带定制,同步带定制公司,同步带加工,同步带加工厂家,同步带公司,模具冷却系统,冷却系统 | ||

| 如何使用百分表测量同步带轮的径向跳动? (2024/12/28 关注度:82) |

| 没有了 |

| 延伸阅读 | |||||||||||||||||||||

|